搜索關鍵詞: 氮化硅陶瓷加工 氮化鋁陶瓷加工 macor可加工微晶玻璃陶瓷

PRODUCT CATEGORIES

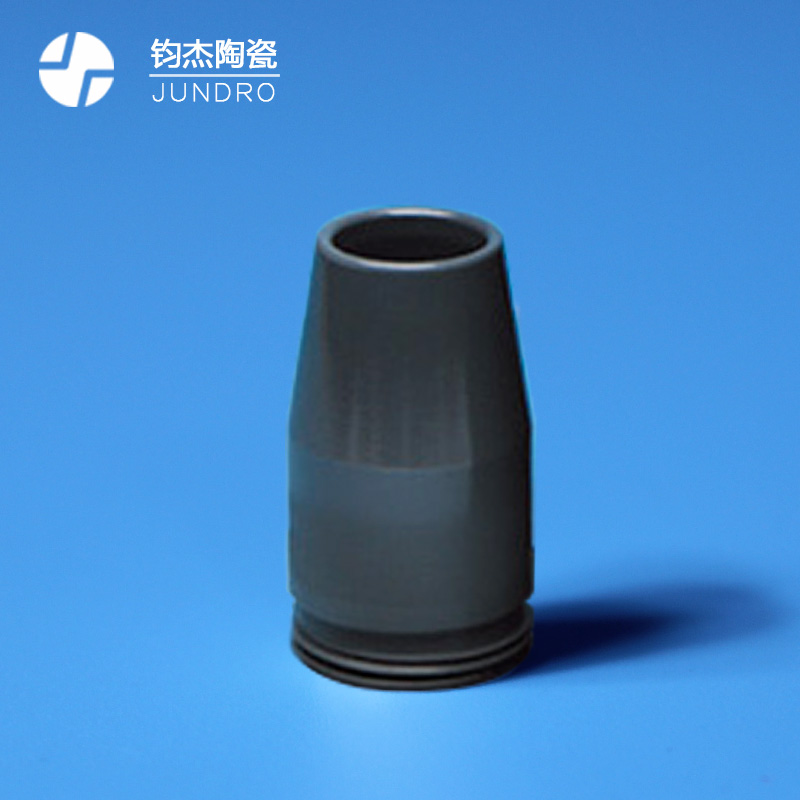

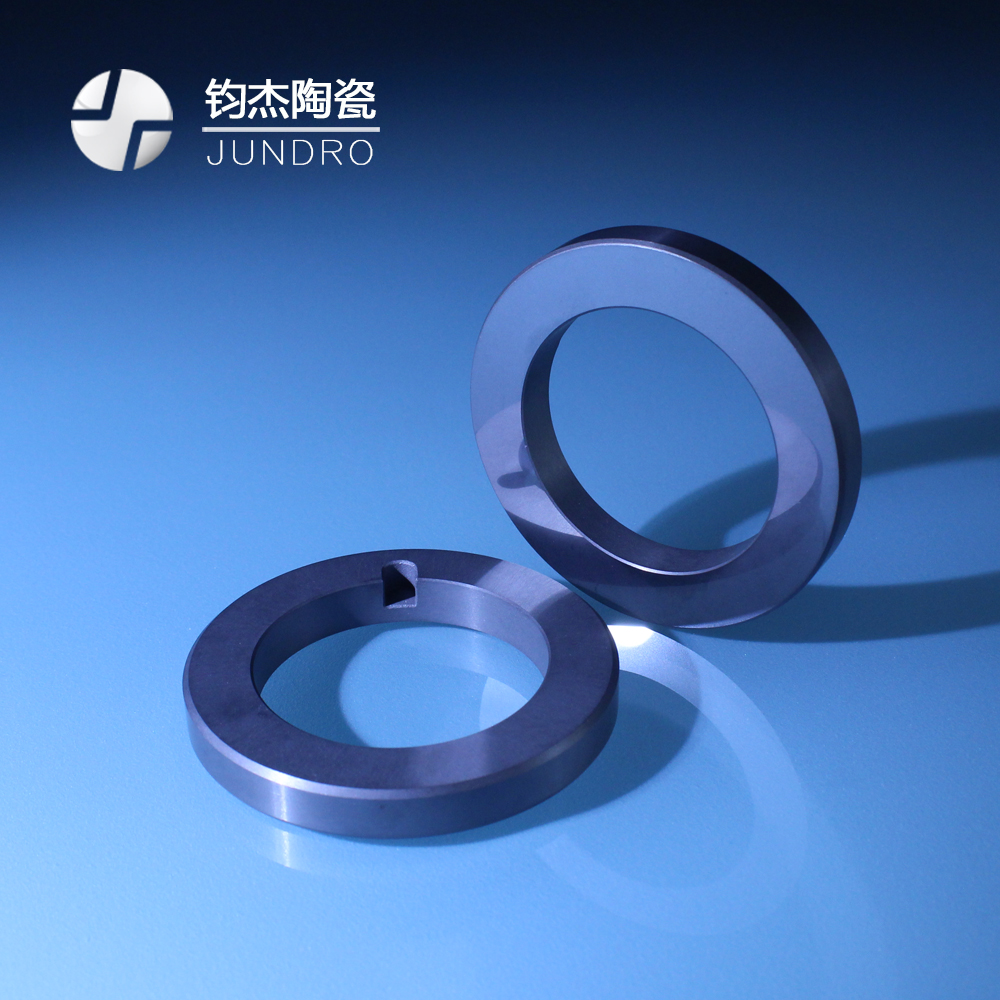

Si?N?氮化硅陶瓷憑借其卓越的機械性能、耐磨性、耐高溫以及化學穩定性,在航空航天、汽車制造、電子和精密儀器等諸多領域展現出廣闊的應用前景。然而,其高硬度與脆性特質使得加工難度顯著增大,尤其是高精度加工諸多面臨著難題。五軸加工技術作為一種先進的制造工藝,能夠實現復雜形狀零件的高精度加工,因此在Si?N?氮化硅陶瓷加工領域具有重要的應用價值。

一、Si?N?氮化硅陶瓷加工特性分析

Si?N?氮化硅陶瓷硬度極高,莫氏硬度通常在9到9.5級之間,這導致傳統切削工具磨損迅速,加工過程中容易出現裂紋和斷裂等問題。此外,其低熱導率使得加工過程中產生的熱量難以散發,進而影響加工精度。因此,為了實現高精度加工,需要對加工工藝進行優化,并選擇合適的刀具與加工設備。

二、五軸加工精度的影響因素

1、加工設備精度

五軸加工中心的幾何精度和工作精度對加工結果有著顯著的影響。例如,主軸的徑向跳動以及軸線與各運動軸之間的平行度或垂直度偏差,可能會導致工件表面出現波紋或尺寸偏差等問題。因此,高精度的設備以及定期的維護校準是確保加工精度的基礎保障。

2、加工工藝參數

1、切削參數:切削速度、進給量和切削深度需要進行嚴格控制。較低的切削速度和較小的進給量有助于減少熱量產生以及裂紋的風險。

2、刀具選擇:金剛石涂層刀具是加工Si?N?氮化硅陶瓷的理想選擇,能夠有效降低刀具磨損程度。

3、冷卻與振動控制:采用適當的冷卻液或空氣噴射器可以實現散熱,減少熱應力;同時,阻尼機制能夠降低振動,確保加工過程的穩定性。

三、材料特性

Si?N?氮化硅陶瓷的脆性特性使得加工過程中容易出現裂紋和崩邊等問題。通過優化燒結工藝以及采用增韌技術,可以提高材料的斷裂韌性,從而降低加工難度。

Si?N?氮化硅陶瓷的五軸加工精度受到多種因素的綜合影響。通過優化加工工藝、選擇合適的設備與刀具、控制加工參數以及采用先進的復合加工技術,可以有效提升加工精度,滿足高端應用領域的需求。未來,隨著加工技術的不斷進步,Si?N?氮化硅陶瓷的應用范圍有望進一步拓展。